Notre solution pour la production de béton préfabriqué sur site !

Par le passé, le béton était habituellement coulé directement sur le chantier. Puis, au cours des dernières décennies, les constructeurs ont commencé à remplacer le coulage in situ par des éléments en béton préfabriqués en usine. Les éléments préfabriqués en béton ont l’avantage de rendre les projets de construction plus économique, plus rapides et moins dépendants des conditions météorologiques. La production sur site présente encore plus d’atouts. Elle allie les points forts de la construction avec des éléments préfabriqués en béton, tels qu’une qualité standardisée élevée à bas coût, avec la rapidité et les avantages économiques de l’usine mobile. L’usine mobile N3P permet de couler, coffrer et faire durcir les éléments préfabriqués en béton directement sur le chantier de construction. Les éléments nécessaires n’ont pas besoin d’être transportés à travers le pays, car ils sont déjà sur place. Résultat : un gain de temps, d’argent et une empreinte carbone réduite. Le système N3P réunit les avantages des deux concepts : une usine industrielle avec un minimum de frais de transport grâce à la production sur site.

Béton préfabriqué N3P : une technologie unique pour des bâtiments standardisés.

N3P correspond à NEULANDT Portable Precast Plant et désigne notre usine mobile et modulaire de béton préfabriqué. Qu’est-ce qui rend la N3P tellement unique ? La technologie ! Cette usine repose sur la technologie papillon, qui permet à la fois la préparation horizontale et le coulage vertical – deux techniques traditionnelles et éprouvées de production d’éléments préfabriqués.

La technologie papillon sépare la préparation du bétonnage, ce qui améliore les performances et le rendement. La réalisation des étapes préparatoires sur les batteries à l’horizontale est bien plus facile et plus économique. De plus, le coulage vertical garantit l’obtention de la finition de surface souhaitée sur toutes les faces de l’élément en béton. En plus d’être mobile, l’usine a une conception modulaire, qui permet aux entrepreneurs d’adapter la capacité de production à la taille du projet.

Titulaire d’une licence exclusive de NEULANDT GmbH, BT Innovation commercialise le coffrage papillon et la batterie papillon brevetés uniquement pour les applications stationnaires.

Produire des éléments préfabriqués en béton de façon plus facile, rapide et économique sur site.

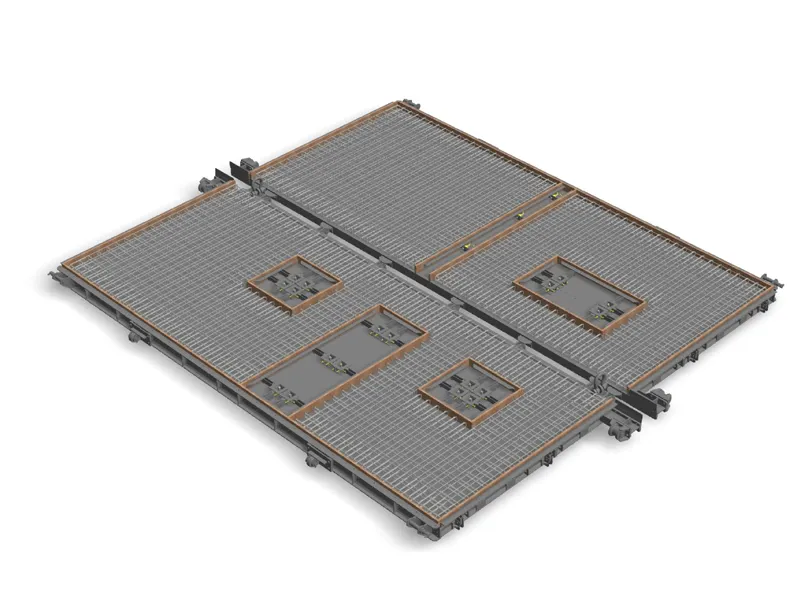

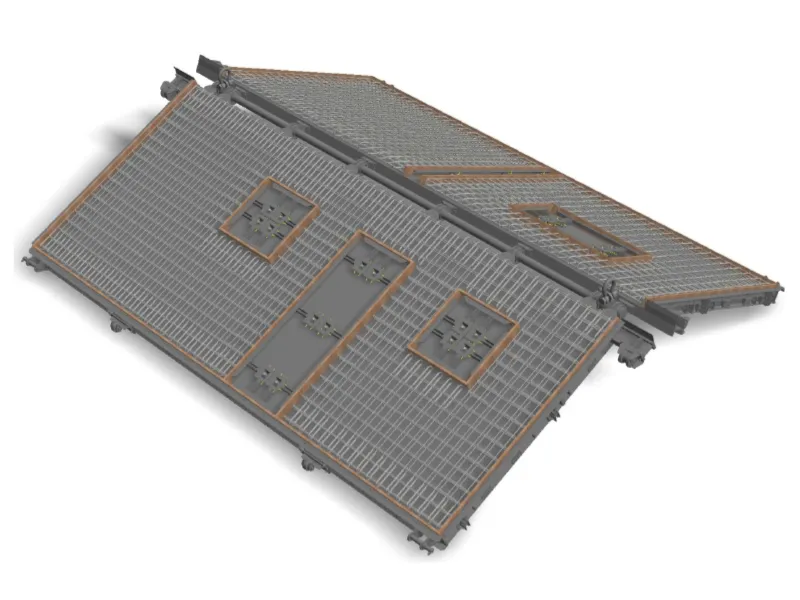

Le cœur du système N3P – notre technologie papillon innovante – se trouve à l’intérieur de l’usine mobile de préfabrication. La batterie à haut rendement est équipée de coffrages papillon à double paroi pliants et amovibles. Un coffrage papillon se compose de deux panneaux assemblés par une charnière. Le système N3P a été conçu pour assurer des performances et une productivité maximales. Notre solution réunit les avantages de la préparation à plat des éléments préfabriqués en béton et du coulage dans des coffrages verticaux.

En savoir plus sur le processus de production

Comment autant d’éléments préfabriqués peuvent-ils être produits en si peu de temps ?

Les six étapes de la production sur site d’éléments préfabriqués en béton parfaits :

Étape 1 : préparation

- Ligature des cages de ferraillage sur les tables de ferraillage.

Étape 2 : montage et mise en place

- Montage des coffrages d’about et des réservations.

- Positionnement des cages de ferraillage préparées sur le papillon.

- Intégration des conduites électriques et d’eau.

Étape 3 : coulage

- Transport du coffrage pivotant N3P papillon par pont roulant à la cellule de coulage dans la batterie duplex.

- Répétition du processus de levage jusqu’à ce que la cellule de coulage contienne 7 papillons.

- Fermeture de la cellule de coulage par déplacement de la paroi extérieure vers le centre de la cellule.

- Fixation à l’aide d’ancrages.

- Coulage du béton en couches au moyen d’une pompe et d’un distributeur de béton.

Étape 4 : ouverture des coffrages

- Les éléments préfabriqués reposent pendant 4 heures supplémentaires.

- Décoffrage des réservations et des coffrages d’about.

- Séparation des éléments préfabriqués en béton des papillons à l’aide d’une grue.

Étape 5 : durcissement initial

- Après un durcissement d’une durée d’environ 4 heures, les éléments préfabriqués en béton sont transportés dans les papillons au poste de durcissement initial.

Étape 6 : durcissement final

- Transport des éléments préfabriqués en béton au poste de durcissement final.

- Le durcissement est terminé quand les éléments ont atteint la rigidité nécessaire pour être assemblés.

- Transport du poste de durcissement final au site d’assemblage.